Como Escolher a Junta Espiralada Ideal para Durabilidade e Eficiência

Por: Fernando - 26 de Agosto de 2025

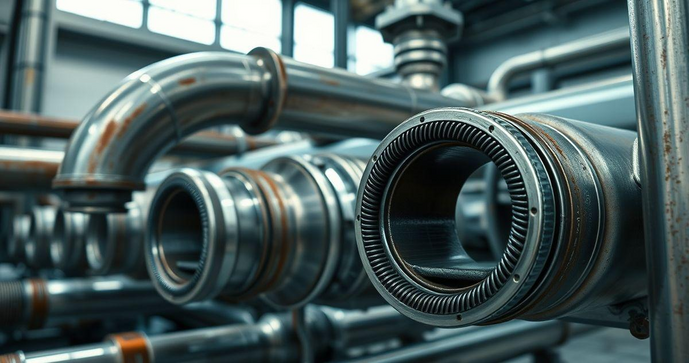

Selecionar a junta espiralada ideal é um aspecto crucial para garantir a durabilidade e a eficiência em diversos projetos industriais e de engenharia. Esses componentes são fundamentais para atender à necessidade de vedação em sistemas de tubulações, bombas e equipamentos pesados, entre outros. Tendo em vista a complexidade dos sistemas onde as juntas são aplicadas, entender os detalhes que influenciam na sua escolha pode fazer toda a diferença na performance do conjunto.

A má escolha pode resultar em vazamentos, falhas prematuras e custos adicionais em manutenções corretivas. Portanto, é vital considerar uma gama de fatores técnicos e práticos que determinarão não apenas a eficácia da junta espiralada, mas também sua longevidade.

Este guia objetiva esclarecer as nuances presentes na seleção da junta espiralada, abordando os fatores essenciais a serem considerados e a importância da escolha do material, bem como a instalação adequada, que são passos fundamentais para garantir que o produto cumpra seu papel com excelência. Através de uma análise minuciosa, é possível otimizar os processos e evitar retrabalhos que impactam diretamente o orçamento e a performance geral do projeto.

Quais são os principais fatores a considerar ao escolher uma junta espiralada?

Escolher a junta espiralada correta envolve a consideração de diversos fatores que podem impactar diretamente a eficiência do sistema. Um dos aspectos mais relevantes é a pressão e a temperatura operacional do ambiente onde a junta será aplicada. Cada tipo de junta espiralada possui uma faixa específica de resistência a pressão e temperatura, e usar uma junta inadequada nessas condições pode levar a falhas resultantes de canos ou equipamentos se quebrando sob pressão excessiva.

Outro ponto a ser levado em conta é a compatibilidade química do material da junta com os fluidos que serão transportados no sistema. Algumas classes de juntas são mais suscetíveis a degradação quando expostas a determinados produtos químicos. Portanto, é essencial saber exatamente quais substâncias estão presentes para assegurar a integridade a longo prazo da junta espiralada.

A capacidade de compressão também deve ser avaliada. Juntas espiraladas são projetadas com um determinado nível de compressibilidade, que precisa ser compatível com as superfícies das flanges que irão ser unidas. Um fator que compromete a vedação é uma compressão excessiva ou insuficiente, por isso as flanges devem ser bem tratadas para assegurar um bom assentamento da junta.

A espessura da junta espiralada também é um fator importante, pois juntas mais grossas podem suportar melhor pressões e temperaturas elevadas, enquanto juntas mais finas podem ser mais fáceis de manusear. Além disso, dependendo do tipo de flange e da pressão que deve ser suportada, escolher a espessura correta é crucial para a eficácia da vedação.

O ambiente de instalação é outro ponto crítico. Ambientes corrosivos, por exemplo, exigem materiais que resistam à corrosão e à oxidação, para evitar degradação. Muitas vezes, a aplicação de revestimentos ou tratamentos adicionais pode ser uma solução viável. Além disso, sistemas que precisam funcionar de forma contínua e sem falhas, como em indústrias farmacêuticas ou químicas, requerem uma análise ainda mais rigorosa sobre os tipos de juntas a serem utilizadas.

Finalmente, as normas e regulamentações da indústria também devem ser consideradas. Para setores como petrolífero e químico, existem diretrizes específicas que determinam quais tipos de juntas espiraladas podem ser utilizadas. Conhecer e seguir essas normas é fundamental tanto para cumprir com as exigências legais quanto para garantir a segurança operacional.

Como a durabilidade da junta espiralada impacta na eficiência do seu projeto?

A durabilidade da junta espiralada é um aspecto que afeta diretamente a eficiência de qualquer projeto. Juntas de baixa qualidade ou inadequadas não apenas criam a possibilidade de falhas, mas também comprometem a continuidade operacional. Quando uma junta falha, o resultado pode ser um vazamento, o que pode acarretar custos adicionais com reparos, perda de material e até mesmo acidentes ambientais e de segurança.

Um dos benefícios mais significativos de investir em uma junta espiralada de maior durabilidade é a redução da necessidade de manutenções frequentes. Quando um projeto é planejado para durar anos sem intervenções ou interrupções, a escolha de juntas com propriedades de resistência superiores torna-se crucial. Quando as juntas duram mais, a eficiência operacional do projeto aumenta, permitindo que os sistemas funcionem como pretendido por períodos mais longos.

Adicionalmente, uma junta espiralada durable influência a eficiência energética do sistema ao evitar vazamentos que possam causar perda de fluidos. Isso significa que o sistema pode operar com menos consumo de energia. Assim, projetos que utilizam juntas de longa duração podem proporcionar economias significativas, não apenas em termos de recursos consumidos, mas também sendo mais sustentáveis.

A integridade das flanges também é mantida por juntas duráveis, o que evita danos à estrutura do equipamento em uso. Juntas que não suportam as pressões ou temperaturas corretas podem causar deformações nas superfícies de contato, levando a problemas que vão além da simples troca de uma junta, incluindo a necessidade de reparo ou substituição das flanges e outros componentes.

Porém, a durabilidade não significa que se pode ignorar a monitorização contínua e a manutenção preventiva. Mesmo a junta espiralada mais resistente pode apresentar sinais de desgaste após um certo tempo de uso, especialmente em condições severas. Realizar inspeções periódicas e manter um registro do desempenho das juntas pode ajudar a identificar quaisquer questões antes que se tornem problemas significativos.

A escolha correta de uma junta espiralada durável não é apenas uma decisão de compra; é um fator estratégico que pode impactar o coeficiente de eficiência do projeto. Ao priorizar durabilidade, os gestores de projeto estão tomando uma atitude proativa em relação à segurança operacional e ao desempenho de custo-efetividade a longo prazo.

Quais tipos de materiais são mais recomendados para juntas espiraladas?

A seleção de material é um dos aspectos mais cruciais ao escolher uma junta espiralada. Essa escolha pode influenciar não somente a performance da junta, mas também sua eficácia em condições específicas de operação. Existem diversos materiais utilizados na fabricação de juntas espiraladas, cada um com suas características e propriedades, e aqui abordaremos os mais comuns e suas aplicações.

Um dos materiais mais utilizados é o aço inoxidável. Este material é conhecido por sua resistência à corrosão e durabilidade, tornando-o ideal para sistemas que transportam fluidos corrosivos ou que operam em ambientes agressivos. A resistência a variações de temperatura é outro ponto positivo do aço inox, o que torna as juntas feitas desse material adequadas para uma ampla gama de aplicações.

Já as juntas espiraladas feitas de materiais como grafite são populares em indústrias onde existe a necessidade de resistir a temperaturas elevadas. O grafite é conhecido por sua excepcional capacidade de suportar calor e pressão, o que o torna ideal para aplicações em que a vedação deve ser mantida mesmo sob condições extremas.

Adicionalmente, existem as juntas feitas de elastômero, que são muitas vezes empregadas em aplicações onde a flexibilidade é necessária. Esses materiais proporcionam uma excelente vedação em flanges de nivelamento irregular e podem ser utilizados em sistemas que exigem um bom desempenho em temperaturas moderadas e baixas pressões.

Outro material que tem ganhado destaque são as juntas de PTFE (Politetrafluoretileno), que se destacam pela sua resistência química e térmica. Essas juntas são ideais para aplicações nas quais as juntas de metal poderiam falhar. O PTFE permite um excelente isolamento e é frequentemente utilizado em sistemas que incluem produtos químicos agressivos.

No entanto, ao escolher um material, não basta apenas considerar suas propriedades intrínsecas; é preciso analisar a compatibilidade do material com os fluidos e gases que a junta terá que vedar. Compreender os requisitos do sistema e as condições operacionais ajudará na escolha do material ideal.

Por fim, as especificações adicionais, como a espessura e o tipo de camada protetora que alguns materiais oferecem, também devem ser levadas em conta. A escolha correta pode elevar a segurança e a primazia do sistema como um todo. Com o conhecimento adequado, é possível fazer uma escolha bem fundamentada, garantindo que a junta espiralada escolhida atenda a todas as exigências do seu projeto.

Como garantir a instalação correta da junta espiralada para evitar problemas futuros?

A instalação correta da junta espiralada é fundamental para assegurar que ela cumpra sua função de vedação e ajude a evitar vazamentos que podem comprometer todo o sistema. O processo de instalação deve ser feito com atenção aos detalhes e um planejamento cuidadoso. Aqui estão alguns passos e dicas essenciais para garantir que a instalação seja realizada adequadamente.

Antes de iniciar a montagem, é importante ter em mãos todas as ferramentas necessárias. Adaptar a instalação à configuração específica do sistema é crucial. Além disso, as superfícies das flanges devem ser preparadas corretamente. Isso implica em garantir que não haja sujeiras, resíduos ou imperfeições que possam prejudicar a vedação. Uma superfície limpa e lisa proporciona uma melhor aderência e desempenho da junta espiralada.

Outra prática essencial é o torque adequado ao apertar os parafusos das flanges. Cada fabricante de juntas espiraladas especifica um torque de aperto recomendado, e seguir essas especificações é crucial para evitar tirar a junta de sua posição durante a operação. Se os parafusos forem apertados muito fortemente, o material da junta pode se danificar ou se romper. Por outro lado, um torque excessivamente fraco pode resultar em vazamentos.

Além disso, a ordem de aperto dos parafusos deve respeitar o padrão em cruz, o que garante que a pressão seja distribuída de maneira uniforme ao longo da junta. Isso é essencial para evitar o comprometimento da sua eficácia, uma vez que a falta de uniformidade pode levar à criação de espaços e vazamentos.

Após a instalação, é vital realizar testes para verificar se a junta espiralada está vedando de forma adequada. Testes de pressão são frequentemente usados para certificar que não há vazamentos nos sistemas. A realização desses testes logo após a instalação permite identificar possíveis problemas antes que eles se tornem mais complexos e dispendiosos.

Finalmente, é importante ter em mente a necessidade de um acompanhamento regular e inspeções periódicas do sistema. A manutenção preventiva pode ajudar a detectar e resolver problemas antes que eles possam causar falhas maiores no sistema. Essa abordagem de monitoramento contínuo garante que a junta espiralada funcione conforme o esperado e prolonga a vida útil do conjunto instalado.

Em resumo, garantir a instalação correta da junta espiralada exige uma combinação de planejamento, ferramentas adequadas e monitoramento. Investir tempo para realizar uma instalação bem feita resultará em segurança, eficiência e durabilidade, evitando problemas futuros e maximizando os performance dos sistemas em que são aplicadas.