Como Escolher Juntas para Tubulação de Vapor Eficientes

Por: Fernando - 01 de Agosto de 2025

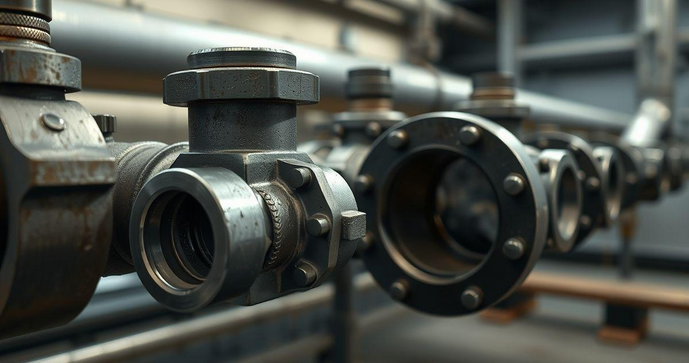

Importância das Juntas para Tubulação de Vapor

As juntas para tubulação de vapor desempenham um papel fundamental na integridade e eficiência de sistemas de condução de vapor. Elas são projetadas para vedar conexões entre tubulações, evitando vazamentos que podem comprometer a segurança operacional.

Uma das principais funções das juntas é suportar altas temperaturas e pressões típicas em aplicações de vapor. Vazamentos não apenas aumentam os custos operacionais devido ao desperdício de energia, mas também podem causar danos significativos aos equipamentos e à infraestrutura.

Além de prevenir vazamentos, as juntas adequadas contribuem para a resistência à corrosão e desgaste, prolongando a vida útil do sistema de tubulação. Isso é essencial em ambientes onde o vapor pode afetar negativamente os materiais envolvidos.

A escolha de juntas de qualidade não apenas assegura a eficiência do sistema, mas também dificulta a ocorrência de paradas operacionais não planejadas, resultando em uma operação mais confiável e econômica.

Por fim, as juntas para tubulação de vapor são imprescindíveis para a conformidade com normas de segurança e regulatórias. A utilização de produtos recomendados e a correta instalação garantem a proteção do trabalhador e a operação segura das instalações.

Tipos de Juntas Comuns para Sistemas de Vapor

Existem diversos tipos de juntas utilizadas em sistemas de vapor, cada uma com características específicas que as tornam apropriadas para diferentes aplicações. Conhecer os tipos disponíveis é essencial para escolher a melhor opção para cada necessidade.

As juntas de borracha são comuns em sistemas de baixa pressão e temperatura. Elas são flexíveis e adequadas para aplicações que não exigem alta resistência química ou mecânica. No entanto, devem ser evitadas em ambientes onde a temperatura do vapor supera suas especificações.

As juntas de grafite são conhecidas por sua resistência a altas temperaturas e pressões. Esse material é ideal para sistemas que operam em condições extremas, pois ele não apenas resiste ao calor, mas também possui uma excelente resistência à corrosão.

As juntas metálicas são uma escolha robusta para tubulações de vapor. Frequentemente usadas em aplicações industriais, elas oferecem alta resistência à pressão e à temperatura, tornando-se uma opção confiável em ambientes exigentes. É comum usar juntas de anel de metal ou juntas laminadas de metal.

As juntas de fibra são compostas de materiais como fibras sintéticas ou naturais, frequentemente impregnadas com resinas. Essas juntas oferecem uma boa vedação em temperaturas moderadas e são utilitárias para válvulas e equipamentos menos exigentes.

Por último, temos as juntas de Teflon, que são resistentes a uma ampla gama de produtos químicos e altas temperaturas. Elas são ideais para sistemas onde a proteção contra corrosão é uma prioridade, além de oferecerem uma excelente vedação em pressões variáveis.

Critérios para Selecionar Juntas Adequadas

Selecionar a junta adequada para tubulação de vapor envolve vários critérios essenciais que garantem eficiência e segurança. Cada aplicação pode exigir características específicas, e entender essas necessidades é fundamental.

Primeiramente, é crucial considerar a temperatura e pressão de operação do sistema. Juntas diferentes são projetadas para suportar diversas faixas de temperatura e pressão. Verificar as especificações do fabricante assegura que a junta escolhida será capaz de suportar as condições do ambiente.

Outro fator importante é a compatibilidade química do material da junta com o tipo de vapor ou outros fluidos que estarão presentes no sistema. Juntas que não resistem à corrosão podem falhar rapidamente, resultando em vazamentos e danos.

A magnitude de vibrações e movimentos do sistema também deve ser levada em conta. Em situações onde há movimentação ou vibração intensa, é recomendável utilizar juntas que possuam maior flexibilidade para evitar rachaduras e desgastes prematuros.

A facilidade de instalação e a disponibilidade de peças de reposição são considerações práticas. Optar por juntas que podem ser facilmente instaladas e encontradas no mercado facilita manutenções futuras e a continuidade das operações.

Finalmente, deve-se avaliar o custo-benefício da junta. Embora juntas de menor custo possam parecer vantajosas inicialmente, juntas de alta qualidade muitas vezes oferecem melhor durabilidade e desempenho, resultando em economia a longo prazo devido à redução de trocas e manutenções.

Vantagens das Juntas de Alta Qualidade

Investir em juntas de alta qualidade oferece várias vantagens significativas em sistemas de tubulação de vapor. Essas vantagens impactam diretamente a eficiência, a segurança e a durabilidade das operações.

Uma das principais vantagens é a maior resistência a temperaturas e pressões extremas. Juntas de alta qualidade são projetadas para suportar condições adversas, reduzindo o risco de falhas e vazamentos que podem comprometer a segurança do sistema.

Além disso, essas juntas geralmente possuem uma vida útil mais longa. Isso significa que com menos substituições, os custos de manutenção e operação são reduzidos significativamente ao longo do tempo, proporcionando economia financeira para o projeto.

Outro ponto importante é a melhor vedação garantida por juntas de alta qualidade. Elas são mais eficazes em impedir vazamentos, o que não só preserva a eficiência energética do sistema, mas também evita a contaminação de ambientes de trabalho.

A resistência à corrosão é uma característica adicional que se destaca. Juntas de alta qualidade são frequentemente fabricadas com materiais que resistem ao desgaste causado por condições químicas, prolongando a integridade do sistema de tubulação.

Por fim, a confiabilidade das juntas de alta qualidade também deve ser enfatizada. Elas proporcionam maior segurança, reduzindo a probabilidade de paradas não programadas e riscos de acidentes. Isso se traduz em um ambiente de trabalho mais seguro para os operários e menor impacto nas operações.

Manutenção e Substituição de Juntas de Vapor

A manutenção e substituição regular de juntas de vapor são cruciais para garantir a eficiência e a segurança operacionais de um sistema de tubulação. Uma abordagem proativa pode evitar falhas inesperadas e prolongar a vida útil do equipamento.

É recomendável realizar inspeções periódicas nas juntas instaladas. Durante estas inspeções, é importante verificar sinais de desgaste, como rachaduras, deformações e vazamentos. A identificação precoce de problemas permite que a substituição ocorra antes que se torne crítica.

Além disso, a limpeza regular das juntas e das superfícies de contato ajuda a remover sujeiras e detritos que podem afetar a vedação. Isso é especialmente importante em ambientes industriais, onde a intensidade de uso pode gerar acúmulo de resíduos.

No que diz respeito à substituição, é essencial seguir as orientações do fabricante. O uso de juntas compatíveis e em conformidade com as especificações de pressão e temperatura do sistema é fundamental para evitar falhas operacionais.

Mesmo juntas de alta qualidade têm um tempo de vida útil e eventualmente precisarão ser substituídas. Fatores como condições de operação, tipo de material e ambiente influenciam a frequência com que a substituição deve ocorrer.

Por fim, é aconselhável manter um estoque de juntas de reposição para minimizar o tempo de inatividade do sistema. Ter as peças certas à mão facilita a manutenção rápida e eficaz, garantindo que a operação do sistema de tubulação de vapor continue sem interrupções.

Erros Comuns ao Escolher Juntas para Tubulação

Escolher juntas para tubulação de vapor pode parecer uma tarefa simples, mas erros comuns podem resultar em sérias consequências. Reconhecer esses erros é essencial para garantir a eficácia e a segurança do sistema.

Um dos erros mais frequentes é a escolha inadequada do material. Utilizar juntas que não sejam compatíveis com a temperatura, pressão ou tipo de fluido pode resultar em vazamentos e falhas. É fundamental avaliar as especificações do sistema antes de fazer a escolha.

Outro erro comum é subestimar a importância da vedação. Algumas juntas podem parecer adequadas, mas se não oferecerem uma vedação eficaz, estarão propensas a vazamentos. A pressão que o sistema exerce sobre as juntas deve ser considerada ao escolher o tipo e o design.

A falta de atenção à qualidade das juntas é um erro grave que pode comprometer o sistema. Optar por juntas de baixo custo pode resultar em um desempenho insatisfatório. Investir em juntas de alta qualidade proporciona mais segurança e durabilidade.

Negligenciar a manutenção e substituição regular também é um erro a evitar. Juntas desgastadas ou danificadas precisam ser substituídas oportunamente para evitar danos maiores ou paradas não planejadas.

Finalmente, é um erro comum não consultar especialistas ou não seguir as orientações do fabricante. Buscar ajuda de profissionais ou informações de fornecedores pode garantir que a escolha da junta esteja alinhada com as melhores práticas e a segurança do sistema.

A escolha adequada de juntas para tubulação de vapor é um fator crítico para garantir a eficiência e a segurança dos sistemas industriais. Compreender a importância das juntas, os tipos disponíveis, e os critérios de seleção ajuda a tomar decisões informadas.

Investir em juntas de alta qualidade traz vantagens significativas, incluindo durabilidade, resistência e eficiência. Além disso, a manutenção e a substituição regulares são fundamentais para evitar problemas operacionais e garantir uma performance contínua.

Evitar erros comuns ao escolher juntas, como negligenciar a compatibilidade do material e a qualidade, é essencial para prevenir falhas que podem resultar em custos elevados e riscos à segurança. Consultar especialistas e seguir as diretrizes do fabricante proporciona uma abordagem mais segura e eficiente.

Em suma, ao considerar todos esses fatores, você estará melhor preparado para otimizar seu sistema de tubulação de vapor, assegurando operações seguras e econômica ao longo do tempo.